La grúa autotrepante de HWS desafía los límites de las torres eólicas

Entre Lekumberri (Navarra) y Zizurkil (Gipuzkoa) se sitúa la historia de un proyecto de éxito vinculado al hormigón prefabricado y los sistemas de montaje de torres eólicas de gran altura y peso; un proyecto y una empresa que nacieron de la necesidad en 2013, cuando su impulsor, el ingeniero de Caminos Mariano Abadía (Barcelona, 1964), llevaba un tiempo en el paro y trataba de redirigir su carrera profesional. Fue entonces cuando convenció a un antiguo colega, Jesús Montaner, con el que trabajó en la autovía de Leizarán para fundar HWS Concrete Towers, centrada en las innovaciones constructivas y culpable un tiempo después de un proyecto altamente innovador y disruptivo: una grúa autotrepante patentada y testada con éxito que permite construir las torres eólicas de un aerogenerador a la par que éstas van subiendo, logrando un desarrollo mucho más rápido y competitivo, señala el CEO de esta pyme vasca.

¿Es cierto que la idea de esta grúa autotrepante está inspirada en la misma técnica que se utiliza para construir rascacielos?

Sí tuvo que ver, sí. Desde que en 1935 se construyó el icónico Empire State de Nueva York, la metodología para su construcción es la misma que se sigue utilizando hoy. Hay que generar un núcleo, que es un tubo de hormigón, y a partir de ahí va subiendo a la par de una grúa que le acompaña… Con el tiempo se rodea a ese núcleo con cristal y acero y el interior se destina para los ascensores. Pues bien, esa misma tipología constructiva es la misma que se mantiene hoy y la que nos sirvió como referencia para diseñar nuestra grúa centrándola en el ámbito de los aerogeneradores.

¿Cómo recuerda aquellos primeros pasos en 2013?

Bueno, primero tratamos de llevar a Estados Unidos la tecnología de prefabricados que se utilizaba aquí, pero la cosa no cuajó, así que ese revés nos obligó a variar el modelo de negocio y centrarlo en el sector de los aerogeneradores. Entre otras cosas nos benefició que las grúas que se necesitaban en aquellos molinos eran muy caras, lo cual dio pie a la idea de desarrollar una que fuera independiente de la altura de los aerogeneradores.

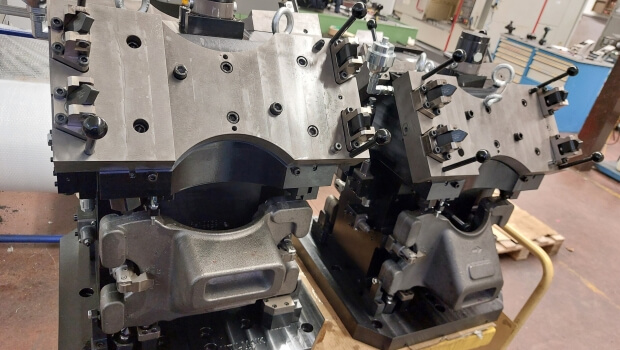

¿Por qué son ustedes una alternativa a las grúas tradicionales?

Porque nuestro desarrollo, que hemos bautizado como AirCrane, ha sido diseñado para ser escalable (en la empresa confían en alcanzar hasta las 250 toneladas) y configurable a cualquier turbina eólica que exista en el mercado. Con esto conseguimos ser más rentables para torres eólicas de hormigón de altura ilimitada y además evitamos el trabajo laborioso de tener que transportar este tipo de grúas cuando toque. Dese cuenta que éstas suelen necesitar de hasta 70 camiones para su transporte.

¿Sus aplicaciones están centradas únicamente en lo eólico?

Al ser un desarrollo muy versatilidad, permite implementar sus ventajas a otros ámbitos como la construcción de pilotes de puentes, núcleos centrales de rascacielos, chimeneas y otras muchas aplicaciones, más allá de la instalación y mantenimiento de turbinas eólicas.

¿Cómo detectaron esa necesidad en el campo eólico?

En 2005 diseñamos para Gamesa una torre de hormigón muy grande para una turbina que formaba parte de un proyecto conocido como G10 y ahí nos dimos cuenta de que el futuro de este tipo de torres iba a estar en la maquinaria. Estábamos convencidos de que iba a llegar el día en que las grúas de cadena que actualmente se utilizan para este tipo de construcciones, y que son enormes, iban a llegar a su límite y que habría que buscar una solución. Y ahí vimos la oportunidad.

La altura de su grúa autotrepante, ¿hasta dónde alcanza?

En teoría, por su forma de ascender y trepar, no tiene límite de altura.

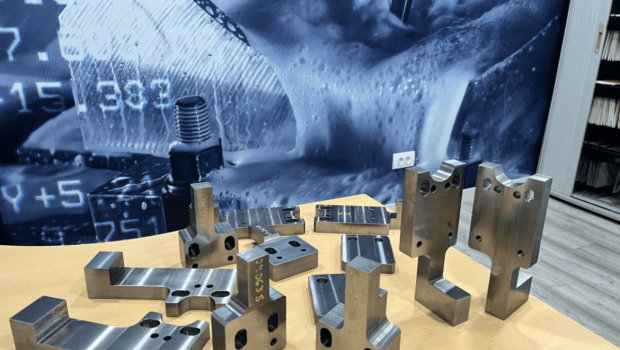

¿Y a qué retos tecnológicos se han tenido que enfrentar?

Más allá del tiempo que nos llevó encontrar la financiación necesaria para desarrollar el primer prototipo, hubo mucho de ingeniería mecánica, algo que por suerte abunda en Gipuzkoa, pues hay profesionales de un nivel altísimo al que los retos les divierten.

¿A que achaca la expectación que ha generado su proyecto entre los principales players del sector?

A los niveles de versatilidad y rentabilidad que ofrece. Creemos que nuestra propuesta ha encajado muy bien porque la construcción de torres eólicas en la actualidad, al tender a ser cada vez más altas, se están viendo afectadas por las limitaciones de las grúas fijas actuales. De un lado porque éstas escasean en el mercado, porque no son capaces de alcanzar las alturas requeridas y porque han llegado a su límite operativo. Y esto es un poco contradictorio para el sector por cuanto ha quedado demostrado que cuanto más altura asuma un aerogenerador, más energía producirá, de ahí que compense.

Diseñado, patentado y testado con éxito, ¿en qué fase está ahora este proyecto?

Después de tres años de investigación, estamos en fase de comercialización de la mano de algunos de los grandes fabricantes del sector como Gamesa, Vestas, Acciona o General Electric. Toca empezar a recoger los frutos de tanto y tan duro trabajo de I+D, y eso pasa por encontrar un socio para poder fabricar la grúa en serie y convertirse después en un utillaje de cada parque eólico que ayuden en las tareas de montaje y mantenimiento.

Respecto a la financiación, ¿qué coste ha tenido el desarrollo de la grúa y en qué forma ha ayudado la Comisión Europea?

El costo ha sido de 2,3 millones de euros, de los cuales la Comisión Europea ha aportado el 70% del presupuesto presentado inicialmente, que asciende así a una ayuda de 1,5 millones de euros en forma de subvención a fondo perdido.

¿Cómo ha sido la experiencia con Europa en este sentido?

Sobresaliente diría… Teníamos una imagen de la CE distinta pero la realidad ha sido otra. Durante el tiempo que ha durado nuestra relación, que han sido 30 meses, solo puedo tener buenas palabras para el equipo con el que hemos estado en contacto. Gente muy buena, muy profesional y muy atenta.

¿Qué tienen en perspectiva de cara al corto-medio plazo?

Estamos inmersos en otros proyectos innovadores, como el denominado AirBASE, que presenta ventajas muy significativas para países y parques eólicos con malas condiciones climáticas. Se trata de una cimentación semi-prefabricada para turbinas eólicas de todo tipo que permite reducir el costo y tiempo de construcción, ofreciendo un control de calidad alta. La mitad de la base puede ser prefabricada y, en consecuencia, industrializada. Con esas ventajas, se podría alcanzar un ahorro de hasta el 35%, dependiendo de las propiedades del suelo.

Noticias relacionadas

Makegi apuesta por el retrofitting industrial como vía para la expansión internacional

La empresa guipuzcoana, especializada en la actualización de máquinas herramienta, está desarrollando nuevas líneas de trabajo centradas en el mercado aeroespacial.

MEPRO Medical Reproductive Solutions, tecnología con propósito: innovando en fertilidad masculina

“Nos mueve el compromiso de contribuir al sueño de la paternidad, mediante soluciones que mejoren la precisión, la eficacia y la accesibilidad de los tratamientos de fertilidad.”

Aloka, una plataforma para alquiler de material audiovisual entre profesionales

La startup guipuzcoana ofrece distintos equipos como cámaras, grabadoras, micrófonos, drones. Participó en 4YFN del Mobile World Congress con un stand gestionado por Grupo SPRI para presentar la web a potenciales inversores y clientes.

Metagra, medio siglo de innovación en estampación en frío para automoción

La empresa de Bergara se ha consolidado en la fabricación de componentes complejos, apostando por la sostenibilidad y la innovación.

Jon Ander Egaña: «BASQUE FOOD CLUSTER ha logrado posicionar la alimentación como un sector estratégico de la industria vasca»

La asociación vasca de cadena alimentaria trabaja para mejorar la competitividad de las más de 150 empresas y entidades asociadas con el desarrollo de la innovación, proyectos colaborativos y la integración de las tecnologías.

Siteco, 30 años dedicado a la fabricación de máquinas de cobro automático

La empresa alavesa trabaja con la Administración pública y el sector hostelero, y lleva años en el mercado internacional.

Mecanizados Patro aporta “fiabilidad, seguridad y eficiencia” al sector ferroviario

La firma alavesa fabrica piezas específicas tanto para series cortas como largas con herramientas y maquinaria de alta precisión.

Icónica, cuando el rótulo se convierte en obra de arte

La empresa alavesa es uno de los últimos fabricantes de letreros de Euskadi, con cinco décadas de carrera y una producción que aúna técnica y artesanía

Lorra, cerca de cuatro décadas como pilar fundamental del cooperativismo agroalimentario en Bizkaia

La prioridad de la entidad actualmente es suplir mediante el relevo generacional las jubilaciones en un sector envejecido.

Utilmaik diseña utillajes industriales avanzados para optimizar la producción industrial

La empresa vizcaína combina innovación y conocimiento técnico para mejorar procesos de mecanizado en sectores clave como el transporte, la maquinaria pesada y la aeronáutica.